IN THE FIELD

Maintenance Magazine 142 – december 2018

Remote monitoring, conditiebewaking, digitalisering, data-analytics,…

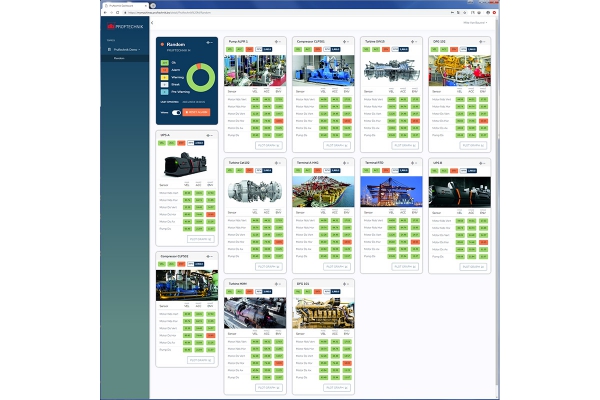

“Begin december vertrekken twee collega’s naar Singapore voor de eindcommissioning van een semi-submersable crane vessel,” zegt Alain Naets, directeur bij PRUFTECHNIK N.V. in de Antwerpse haven. Het reuzenhijswerktuig, de aandrijvingen, lieren, bomen en planetaire tandwielkasten rustte het uit met sensoren om trillingspatronen te monitoren, op te meten en lokaal te analyseren. De verwerkte data zullen naar zijn ‘diagnostic center’ in Antwerpen doorgestuurd worden om verslag uit te brengen aan de klant. “Bij onregelmatigheden of veranderingen zullen we daar van op afstand dieper op inzoomen.”

De volledige tekst van dit artikel is enkel toegankelijk voor geregistreerde gebruikers. Registreer u GRATIS.

Met uw account hebt u volledige toegang tot alle websites van FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs en eventsites New Security, Cool&Comfort Happening, Aquarama Trade Fair en FM-Day.

Nieuwe gebruiker

E-mailadres is ongeldig

Na GRATIS registratie:

- Leest u volledige artikels.

- Kunt u het magazine online lezen of downloaden.