IN THE FIELD

Maintenance Magazine 141 – september 2018

Falex ontwikkelt een multistations slijtagetester

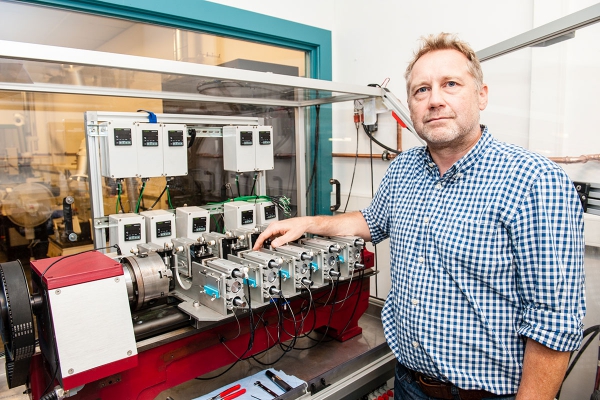

Dirk Drees, CEO van Falex, met de hand op een eerste prototype van een tienstations slijtagegenerator. (Foto : LDS)

“We moeten sneller en efficiënter data produceren”, zegt Dirk Drees, CEO bij Falex dat specialiseert in tribologische labtesten van materialen en smeermiddelen. (Foto : LDS)

Falex Tribology nv (Rotselaar) ging in 1999 van start als een joint venture van de KULeuven en de Amerikaanse Falex Corporation. Het telt nu zes mensen. Het bedrijf commercialiseert en gebruikt testapparatuur voor het meten van slijtage- en wrijvingseigenschappen. “Wij specialiseren op het testen op laboschaal van materialen en smeermiddelen en geven ‘to the point’ advies bij projecten”, zegt CEO Dirk Drees. Wie slijtage zegt, zegt maintenance.

De volledige tekst van dit artikel is enkel toegankelijk voor geregistreerde gebruikers. Registreer u GRATIS.

Met uw account hebt u volledige toegang tot alle websites van FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs en eventsites New Security, Cool&Comfort Happening, Aquarama Trade Fair en FM-Day.

Nieuwe gebruiker

E-mailadres is ongeldig

Na GRATIS registratie:

- Leest u volledige artikels.

- Kunt u het magazine online lezen of downloaden.