IN THE FIELD

Maintenance Magazine 139 – februari 2018

Verplichte herkeuring van slangen onder druk: onbekend

Slangen zijn onderhevig aan de wetgeving rond drukapparatuur. (Foto : S.S.)

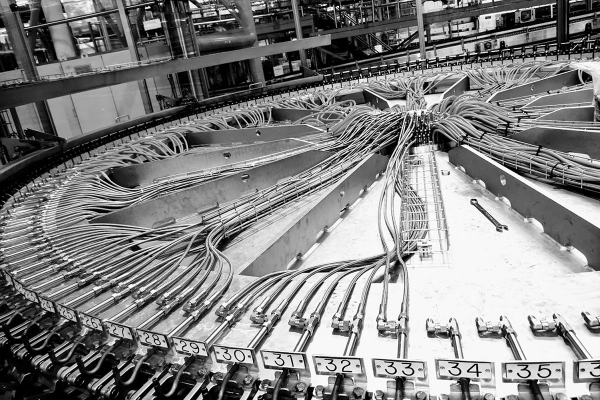

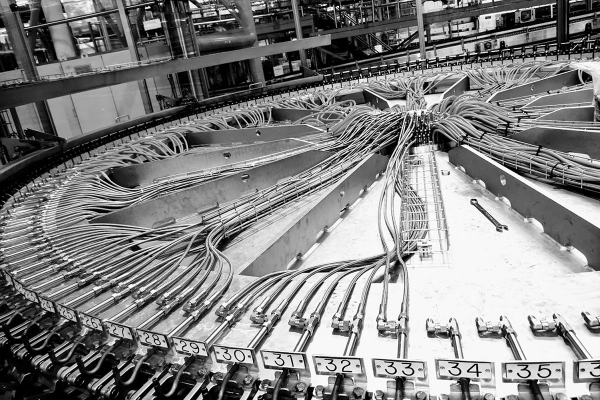

Bij grote installaties is de opvolging van alle slangen en assemblages een helse karwei. (Foto : S.S.)

Controle onder bedrijfsdruk op lekkage van de aansluitpunten is één van de onderdelen van de visuele keuring. (Foto: Parker Hannifin)

Blootstelling aan UV en zout water zorgt voor een snellere degeneratie van de slangen. (Foto: Eriks)

Slangen en slangenassemblages die bedoeld zijn om onder druk te werken, vallen onder de regelgeving van drukapparatuur. Wie nieuwe slangen koopt, krijgt van de fabrikant een certificaat overhandigd dat aantoont dat de slang veilig is voor gebruik. Daarmee is de kous echter niet af. De wijze waarop de slang gemonteerd wordt, is eveneens belangrijk. Bovendien is een regelmatige herkeuring verplicht.

De volledige tekst van dit artikel is enkel toegankelijk voor geregistreerde gebruikers. Registreer u GRATIS.

Met uw account hebt u volledige toegang tot alle websites van FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs en eventsites New Security, Cool&Comfort Happening, Aquarama Trade Fair en FM-Day.

Nieuwe gebruiker

E-mailadres is ongeldig

Na GRATIS registratie:

- Leest u volledige artikels.

- Kunt u het magazine online lezen of downloaden.