ELEKTRONICA

Maintenance Magazine 158 – november 2022

Herstel van elektronica TVH style

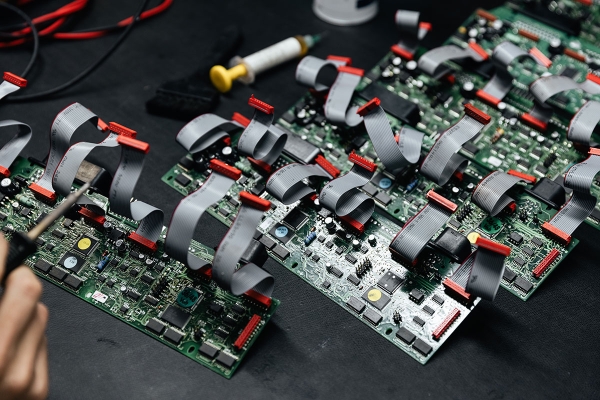

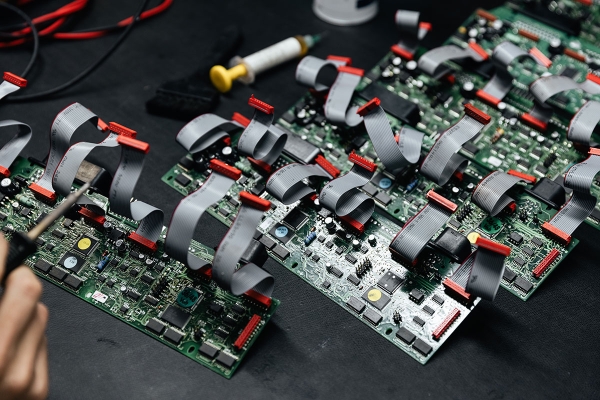

Jaarlijks herstelt de Electronics afdeling van TVH zo’n 45.000 elektronische onderdelen: motorsturingen, printkaarten, joysticks, servo’s, displays, batterijladers ... (Foto Skinn Branding Agency)

“Ons R&D-team werkt nu aan de ontwikkeling van de tweede generatie testtorens. Die simuleren automatisch de volledige bediening of functionaliteit van heftrucks”, zegt Bert Bolle. (Foto LDS)

Het atelier herstelt tot 30 jaar oude prints op componentniveau “maar eigenlijk staat er geen tijdslimiet op.”

Nauwelijks vijf minuten nadat de hersteller zijn bestelling ingaf komt het onderdeel via het vacuüm transportsysteem aangeleverd. (Foto LDS)

In het labo staan er drie testtorens, in de R&D-ruimte één. Deze systemen bieden een ‘pass’ of ‘fail’ van het onderdeel met een indicatie van de reden waarom het eventueel niet werkt. (Foto TVH)

In het 1.000 m² grote herstelatelier van de Electronics afdeling van TVH in Waregem zijn 65 medewerkers in vijf repair teams aan evenveel rijen werkbanken aan de slag. Elk team is gespecialiseerd in een bepaald merk van heftrucks, hoogwerkers of industriële voertuigen of productengamma. Jaarlijks herstellen ze er zo’n 45.000 elektronische onderdelen: motorsturingen, printkaarten, joysticks, servo’s, displays, batterijladers ... “Motoren herstellen we bij Electronics als er logica op zit. Anders schuift de motor naar een specifieke hersteldienst”, legt Bert Bolle (37) uit. Hij is bij de Electronics afdeling van TVH verantwoordelijk voor het twaalfkoppige R&D-team en het Quality team.

Door Luc De Smet

De volledige tekst van dit artikel is enkel toegankelijk voor geregistreerde gebruikers. Registreer u GRATIS.

Met uw account hebt u volledige toegang tot alle websites van FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs en eventsites New Security, Cool&Comfort Happening, Aquarama Trade Fair en FM-Day.

Nieuwe gebruiker

E-mailadres is ongeldig

Na GRATIS registratie:

- Leest u volledige artikels.

- Kunt u het magazine online lezen of downloaden.