MAINTENANCE IN DE KIJKER

Maintenance Magazine 156 – mei 2022

Vijfjarenplan voor onderhoudsdienst

STAS evolueert van reactief naar predictief onderhoud

-

-

-

-

-

-

Jaarlijks worden zo’n 3.000 kippers en zelflossers geassembleerd en afgelast. (Foto Jeroen Willems)

De betrokkenheid van arbeiders en operatoren is essentieel voor het slagen van het onderhoudstraject. (Foto Jeroen Willems)

De oranje repair tags zijn een vorm van communicatie tussen productie en onderhoud. (Foto Elise Noyez)

Maintenance expert Yves Van Den Broucke. (Foto Elise Noyez)

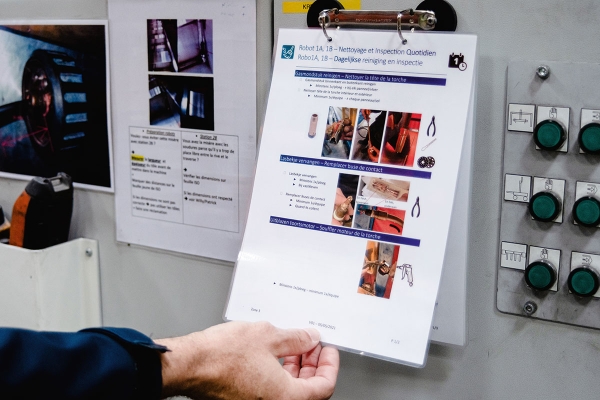

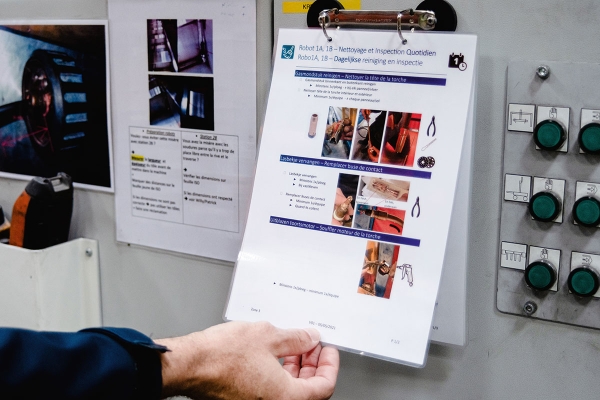

Aan de lasrobots hangen duidelijke instructies voor dagelijkse, wekelijkse en maandelijkse reiniging en onderhoud. (Foto Elise Noyez)

De dubbele robotlijn is een van de belangrijkste assets in de Waregemse STAS fabriek. (Foto Jeroen Willems)

PreviousNext

In februari kregen opnieuw verschillende Belgische fabrieken de titel Factory of the Future mee. Opvallend daarbij was de dubbele overwinning voor het West-Vlaamse STAS, dat zowel zijn hoofdzetel in Waregem als zijn productiefaciliteit in Doornik bekroond zag. Des te opmerkelijker wordt het als je weet dat de onderhoudsdienst van beide fabrieken amper drie jaar geleden vorm kreeg. Maintenance expert Yves Van Den Broucke legt uit waarom zijn team zo essentieel is om de toekomst te verzekeren.

Wie regelmatig de weg opgaat, kent het logo van STAS. Het bedrijf produceert jaarlijks namelijk zo’n 3.000 kippers en zelflossers voor bouw, landbouw, recyclage en logistiek. Dat doet het onder meer in Duitsland en Roemenië, waar stalen exemplaren ‘van de band rollen’, maar bovenal in België. Hier worden in Waregem en Doornik, de aluminium kippers en zelflossers geassembleerd en afgelast. Vanwege de talloze opties gaat het om een grote diversiteit aan producten. Om deze productie te stroomlijnen, zet STAS sinds 2005 sterk in op automatisering. “In de praktijk zien we dat de processen korter worden, maar elkaar ook steeds sneller opvolgen”, aldus Van Den Broucke. “Als je die cadans wil behouden en je productietijden wil garanderen, dan is onderhoud onontbeerlijk. Één panne kan immers de hele keten stilleggen.”

Structuur creëren

In 2019 kreeg Van Den Broucke, toen al 28 jaar in dienst, de vraag om de verantwoordelijkheid te nemen over alle aan onderhoud gerelateerde zaken. “Er waren op dat moment vier onderhoudstechniekers in dienst, maar afspraken of instructies waren er niet. Alles gebeurde ad hoc. Met als gevolg regelmatige pannes en veel frustraties op de werkvloer.” Het eerste werk van Van Den Broucke bestond er dan ook in om orde te brengen. “Ik bracht alle problemen in kaart en organiseerde ze in een prioriteitenlijst. Daarvoor kon ik teruggrijpen op mijn eigen ruime ervaring op de werkvloer. De prioriteitenlijst diende vervolgens als leidraad voor het aanwerven van personeel, het uitvoeren van essentiële herstellingswerken en het aanpakken van enkele belangrijke quick wins. Pas dan konden we beginnen denken aan preventief onderhoud.” Van Den Broucke maakt een duidelijk onderscheid tussen essentiële en minder essentiële machines. “Onze lasrobots behoren tot de eerste categorie. Zonder kunnen we onze output niet garanderen. Daar organiseren we het preventief onderhoud dan ook volledig zelf en zorgen we dat alle belangrijke slijtstukken steeds op voorraad zijn. Zo niet, dan verlies je snel heel wat orders. Bij minder essentiële machines zoals heftrucks, hoogtewerkers en rolbruggen sluiten we een onderhoudscontract af met de fabrikant.”

Kennisdeling

Van Den Broucke werkt met een team van acht, verspreid over beide vestigingen. “In Waregem zijn er twee techniekers voor de robotlijn, twee storingstechniekers (één met elektrische en één met mechanische expertise) voor andere toestellen en twee techniekers voor projectwerk. Om direct te kunnen ingrijpen, werkt het robotteam net als de operatoren in een ploegensysteem. Het team in Doornik werkt min of meer autonoom, maar bij grotere problemen bieden we ondersteuning.” Van Den Broucke koos bewust voor verschillende profielen en een mix van interne en externe medewerkers. “Externe krachten hebben het voordeel dat ze enerzijds een enorme ervaring en expertise en anderzijds heel wat certificaties kunnen voorleggen. Ze hebben echter wat minder inzicht in de werking van de fabriek. Daarom putten we waar mogelijk graag uit onze eigen werknemerspoel. Zo stonden de twee techniekers voor de lasrobot jarenlang zelf aan die robotlijn, en kennen ze de processen en problemen dus door en door. De combinatie van die verschillende achtergronden zorgt voor een waardevolle vorm van kennisdeling en maakt het team sterker.”

“De combinatie van interne en externe krachten zorgt voor een ijzersterk onderhoudsteam”

Betrokkenheid

Toch benadrukt Van den Broucke dat iedereen in de fabriek verantwoordelijkheid draagt over het goed functioneren. “In eerste instantie hebben wij alles weer op punt gezet, maar nadien hebben we ook weer teruggekoppeld naar de operatoren. Dat gebeurt onder meer in het kader van het 5S traject, waarbij vooral de derde S (schoonmaak) voor ons het verschil maakt. Operatoren die dagelijks hun toestellen, gereedschappen en werkposten schoonmaken, merken veel sneller op wanneer er ergens een lek of mankement is. Zo komen er heel wat verborgen gebreken boven en kan je tijdig ingrijpen.” Als aanvulling voorziet Van Den Broucke aan belangrijke machines instructies voor dagelijkse, wekelijkse en maandelijkse reiniging, vervanging en/of onderhoud. “Op die manier leg je de verantwoordelijk terug in handen van de operator. Sinds zij wekelijks de liners voor de lasdraden van de robotlijn vervangen, zijn er bijvoorbeeld veel minder klachten en problemen.” Problemen worden tijdens het dagelijks overleg op de werkpost aan de teamleader gemeld en via het QMS (Quality Management System) aan de onderhoudsploeg overgemaakt. Het toestel of gereedschap in kwestie wordt voorzien van een oranje label. “Die repair tags zijn een handig communicatiemiddel. De onderhoudstechnieker ziet namelijk meteen over welk toestel het gaat, en kan via de checklist op de achterzijde zijn werk valideren. Zo zien operatoren meteen dat hun probleem aangepakt werd. Ook dat is noodzakelijk om betrokkenheid te creëren. Het moet van twee kanten komen.”

In rechte lijn naar predictief onderhoud

Toen Van Den Broucke in 2019 aan zijn taak als maintenance expert begon, gaf hij zichzelf vijf jaar om het volledige onderhoud binnen STAS op punt te stellen. Halverwege toont hij zich erg positief. “We kennen onze prioriteiten, hebben stilstanden al met de helft gereduceerd en kunnen dankzij een sterk onderhoudsteam en de betrokkenheid van de mensen op de werkvloer veel korter op de bal spelen. Maar we gaan nog een stapje verder. Het QMS stelt ons bijvoorbeeld in staat om betere opvolging te doen, terugkerende problemen te analyseren en zo slimmer in te grijpen. Daarnaast willen we op de lasrobots sensoren plaatsen en via die datacaptatie aan predictief onderhoud doen.” Voor het onderhoudsteam zelf zal vooral de verdere ontwikkeling van Ultimo het verschil maken. “Daarmee gaan we binnenkort digitaal werken, zodat techniekers rechtstreeks vanop de werkvloer inzicht hebben in hun jobs, de stock van wisselstukken en schema’s en technische tekeningen. Dat zal de communicatie alsmaar vereenvoudigen.”