SMEREN

Maintenance Magazine 153 – september 2021

Oxidatie kan je niet stoppen, wel vertragen

-

-

-

-

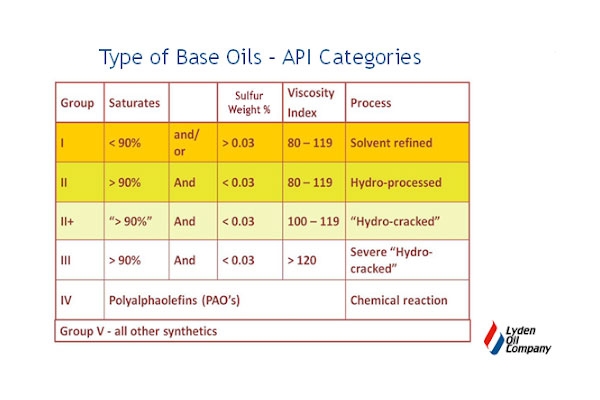

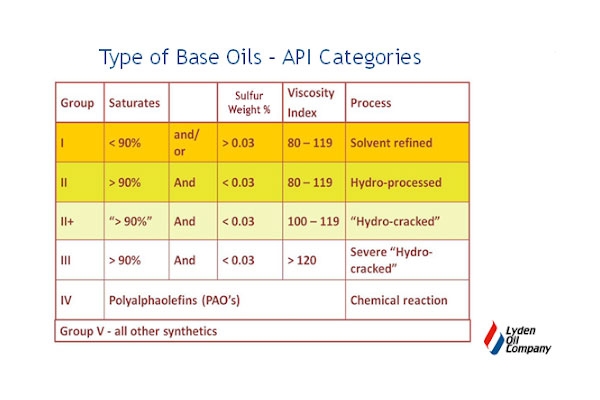

De API classificatie geeft een indicatie over de viscositeit en verzadiging. (Foto Liden Oil Company)

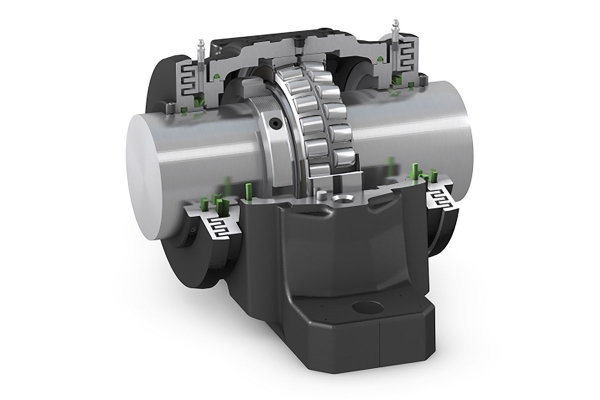

Het oxidatieproces kan met een gerichte aanpak aanzienlijk vertraagd worden. (Foto SKF)

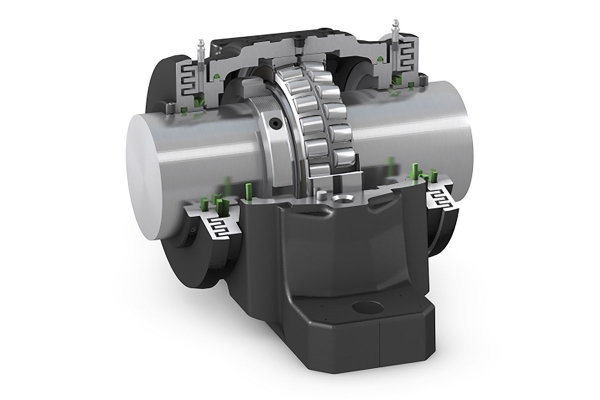

Een goed opgebouwd systeem -zoals hier met goed uitgekiende afdichtingen- verhindert contact met lucht. (Foto SKF)

Onder meer schuimvorming is een bijproduct van het oxidatieproces. (Foto GF)

PreviousNext

Het samenspel van warmte, zuurstof, druk, UV-licht en metaalpartikels faciliteren de gevreesde vorming en uitbreiding van oxidatie in onze systemen. Helaas kunnen we niet elke factor beheersen om dit te voorkomen, maar u kunt het proces wel vertragen door in te grijpen op het juiste moment.

Sammy Soetaert

De volledige tekst van dit artikel is enkel toegankelijk voor geregistreerde gebruikers. Registreer u GRATIS.

Met uw account hebt u volledige toegang tot alle websites van FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs en eventsites New Security, Cool&Comfort Happening, Aquarama Trade Fair en FM-Day.

Nieuwe gebruiker

E-mailadres is ongeldig

Na GRATIS registratie:

- Leest u volledige artikels.

- Kunt u het magazine online lezen of downloaden.