CONDITIEBEWAKING

Maintenance Magazine 152 – juni 2021

Ultrasone conditiebewaking voorkomt lange machinestops

Peter Boon (UE Systems): “Voor de conditiemeting van lagers is de toepassing even geschikt voor kleinere ondernemingen, zelfs met slechts één compressor.” (Foto UE Systems)

Een beperkte opleiding volstaat om de meting te laten uitvoeren door interne medewerkers. (Foto UE Systems)

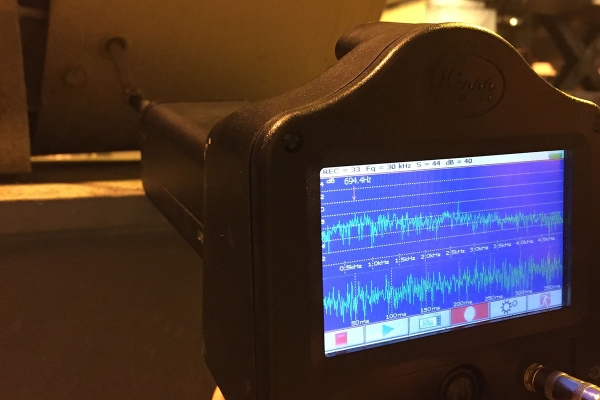

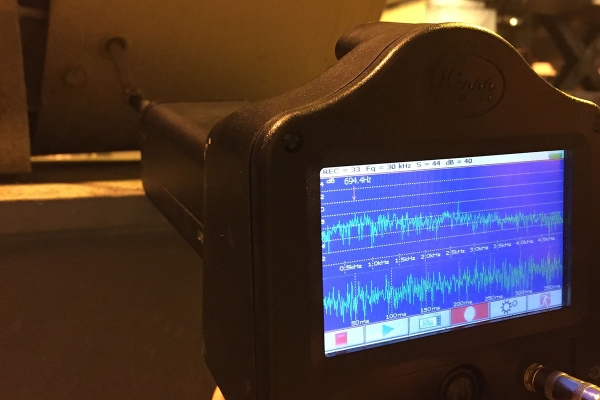

De meetsonde geeft ook de decibelwaarde weer. (Foto UE Systems)

Een uniform geluidspatroon is een goed teken. (Foto UE Systems)

Benoît Degraeve, commercieel directeur bij SDT. (Foto SDT)

Het toepassingsgebied van ultrasone metingen strekt zich uit over heel de industrie, van kmo tot multinational. (Foto Laure Geerts/SDT)

Naast preventie is ook energiezuinigheid ene belangrijk motief voro het gebruik van ultrasone meetapparatuur. (Foto Laure Geerts/SDT)

Industriële en ambachtelijke bedrijven doen almaar meer aan conditiebewaking binnen de onderhoudsprocedures van hun machinepark. Daarbij wordt onder meer gebruik gemaakt van meetapparatuur voor ultrageluiden. De kost, de eenvoud in gebruik en de veelzijdigheid van deze technologie zijn enorme troeven.

De volledige tekst van dit artikel is enkel toegankelijk voor geregistreerde gebruikers. Registreer u GRATIS.

Met uw account hebt u volledige toegang tot alle websites van FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs en eventsites New Security, Cool&Comfort Happening, Aquarama Trade Fair en FM-Day.

Nieuwe gebruiker

E-mailadres is ongeldig

Na GRATIS registratie:

- Leest u volledige artikels.

- Kunt u het magazine online lezen of downloaden.