IN THE FIELD

Maintenance Magazine 146 – december 2019

Onderhoudsbudget onder druk

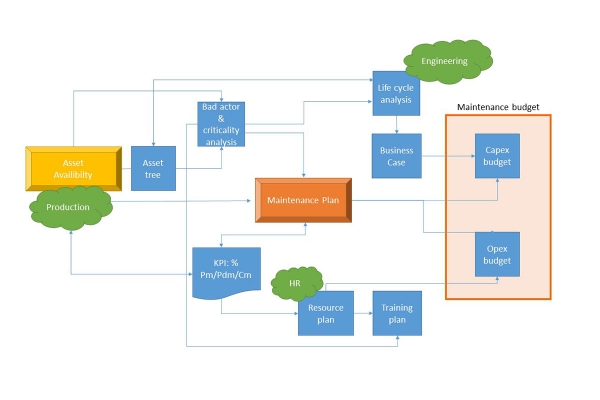

Eens alle elementen zorgvuldig zijn geïmplementeerd in de organisatie, kan de onderhoudsmanager op een correcte manier communiceren met het management. (foto I-care Group)

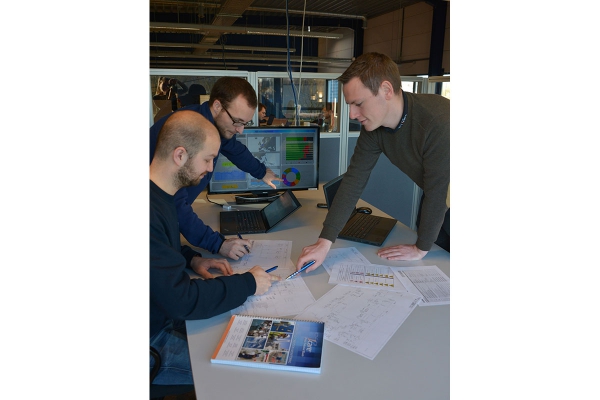

“Productie kan helpen met de registratie van de informatie die kan bijdragen tot het sneller identificeren van de oorzaken van het falen van een installatie of een machine”, aldus Guido Verrept, Training director I-care (foto PDC)

“Om een goed onderhoudsplan op te maken dient men zowel over een correcte hiërarchische opbouw van de installaties te beschikken als over de kennis van grondige analyses van mogelijke storingen en onverwachte stilstanden”, aldus Ivan Kovacic, Management consultant (foto PDC)

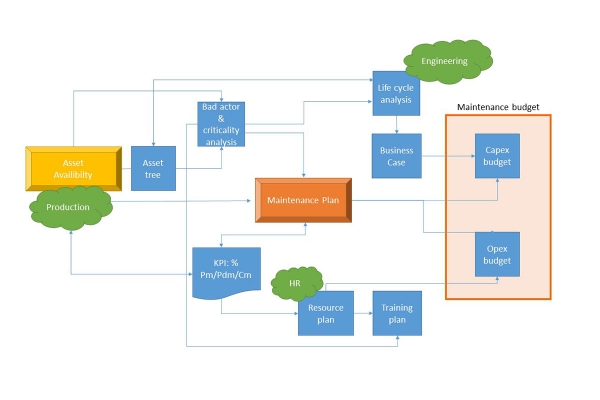

De essentie van onderhoud bestaat er in de beschikbaarheid van de installatie te garanderen. Het enige middel om een correctieve cyclus te doorbreken, is het initiëren van een preventief en predictief onderhoudsplan. (foto I-care Group)

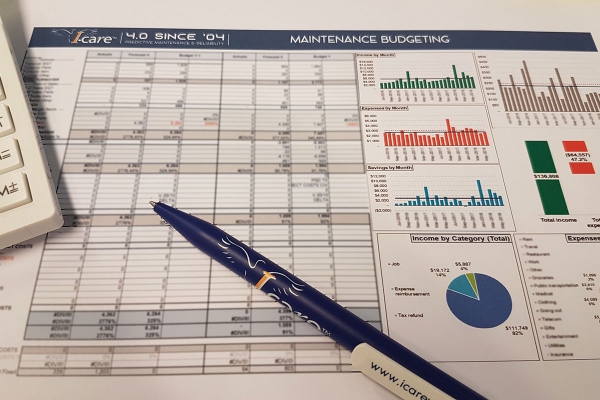

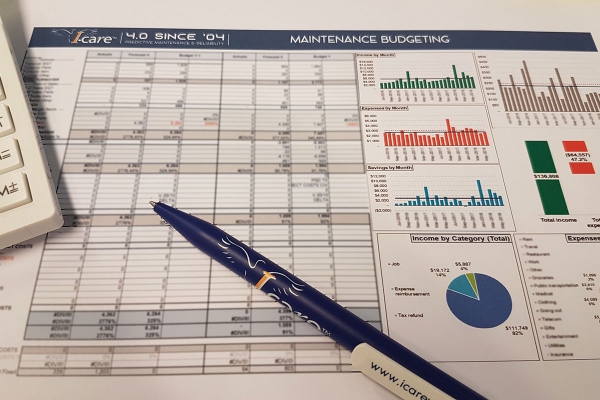

Een doordacht onderhoudsbudget is gebaseerd op een zero-based benadering (foto I-care Group)

Het samenstellen van een goed onderhoudsbudget is meer dan een cijferoefening die jaarlijks gehouden dient te worden. Het is een intensief proces waarbij verschillende bedrijfsafdelingen betrokken zijn. Idealiter is het budget gebaseerd op lange termijndoelstellingen die gestuurd worden vanuit de productiebehoeften. Het vraagt dan ook de nodige vaardigheden van een onderhoudsmanager om met al deze stakeholders rond de tafel zitten. Zij hebben immers andere belangen en zijn niet altijd vertrouwd met de technische terminologieën. Zo leert ons een goed gesprek met Guido Verrept, Training director I-care, en Ivan Kovacic, Management Consultant.

De volledige tekst van dit artikel is enkel toegankelijk voor geregistreerde gebruikers. Registreer u GRATIS.

Met uw account hebt u volledige toegang tot alle websites van FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs en eventsites New Security, Cool&Comfort Happening, Aquarama Trade Fair en FM-Day.

Nieuwe gebruiker

E-mailadres is ongeldig

Na GRATIS registratie:

- Leest u volledige artikels.

- Kunt u het magazine online lezen of downloaden.