IN THE FIELD

Maintenance Magazine 146 – december 2019

3D-printen in maintenance

“De 3D-printer is door onze ingenieurs goed onthaald en ingeburgerd in ons bedrijf”, zegt Koen De Clercq, hoofd Engineering & Innovatie bij kunststofspuitgieter Hubert De Backer nv die ook verantwoordelijk is voor maintenance. (foto: LDS)

“Van bij de ontwikkelingsfase moet de nieuwe 3D-printtechnologie en het proces gekwalificeerd worden zodat 3D-geprinte wisselstukken in een nog verdere toekomst wél bruikbaar zijn”, zegt Karolien Kempen, Teamleader Additive Manufacturing bij Atlas Copco Airpower. (foto: Sarah van Looy)

Atlas Copco trok mensen aan om de juiste keuzes in 3D-printen te maken. “Hun taak is het om de engineers te laten denken vanuit een nieuw paradigma”, zegt Wouter Ceulemans, president van de Airtec divisie. (foto: LDS)

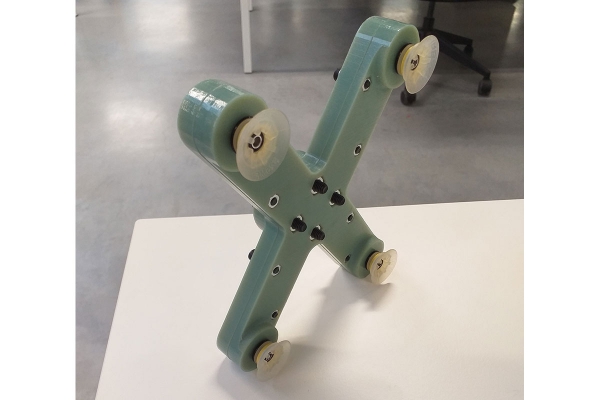

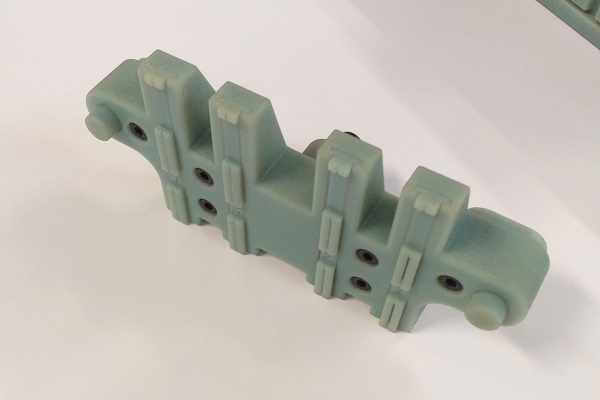

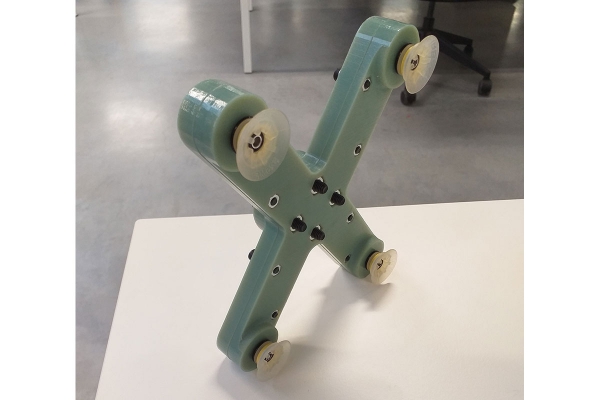

3D-geprint stukken van Hubert De Backer nv. (Foto: HBD)

Anderhalf jaar geleden schafte kunststofspuitgieter Hubert De Backer nv (HDB) uit Temse zich een 3D-printer aan. Het was de bedoeling om prototyping, dat uitbesteed werd, in huis te halen. Maar toen een machine in storing ging, werd de eerste opdracht van de nieuwe printer een ‘interne’ klus.

De volledige tekst van dit artikel is enkel toegankelijk voor geregistreerde gebruikers. Registreer u GRATIS.

Met uw account hebt u volledige toegang tot alle websites van FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs en eventsites New Security, Cool&Comfort Happening, Aquarama Trade Fair en FM-Day.

Nieuwe gebruiker

E-mailadres is ongeldig

Na GRATIS registratie:

- Leest u volledige artikels.

- Kunt u het magazine online lezen of downloaden.