IN THE FIELD

Maintenance Magazine 142 – décembre 2018

Surveillance à distance, surveillance conditionnelle, digitalisation, analyse de données…

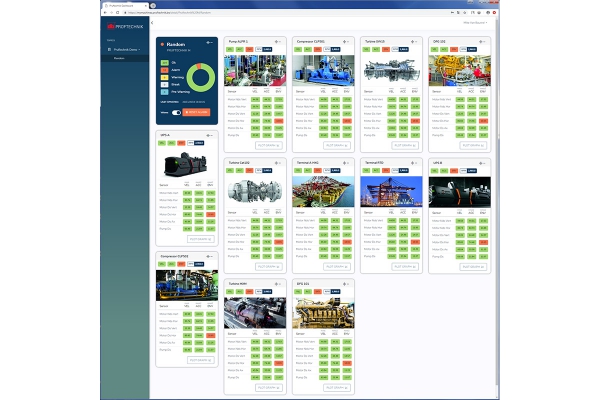

« Début décembre, deux collègues partiront à Singapour pour la livraison finale d’une grue flottante semi-submersible », déclare Alain Naets, directeur de PRUFTECHNIK N.V. au port d’Anvers. L’engin gigantesque, et ses entraînements, treuils, arbres et réducteurs planétaires, est équipé de capteurs qui surveillent, mesurent et analysent localement le schéma des vibrations. Les données traitées seront envoyées au ‘diagnostic center’ à Anvers qui fera rapport au client. « En cas d’irrégularité ou de changement, nous interviendrons à distance. »

Le texte intégral de cet article n’est accessible qu’aux utilisateurs enregistrés. Enregistrez-vous GRATUITEMENT.

Votre compte vous donne un accès complet à tous les sites web de FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs et sites d’événements: New Security, Cool&Comfort Happening, Aquarama Trade Fair et FM-Day.

Nouvel utilisateur

L'adresse e-mail est invalide

Après enregistrement GRATUIT :

- Vous lisez des articles complets.

- Lire le magazine en ligne ou le télécharger.