ELECTRONIQUE

Maintenance Magazine 158 – novembre 2022

Réparation électronique style TVH

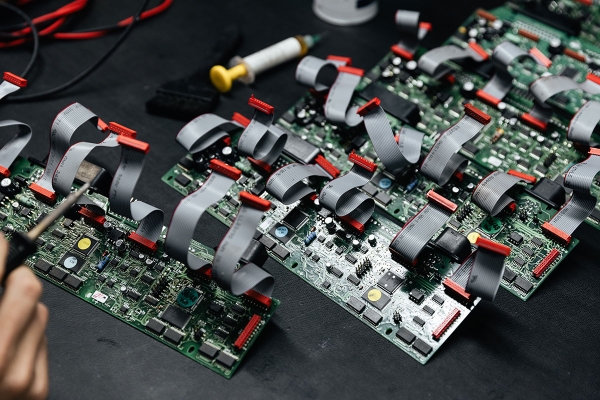

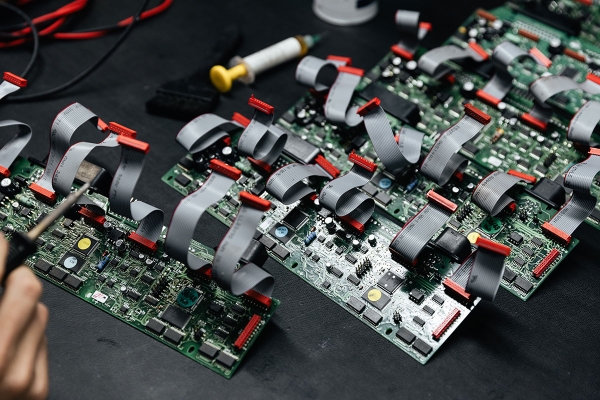

Le département Electronics de TVH répare environ 45 000 composants électroniques : commandes moteurs, circuits imprimés, joysticks, servos, displays, chargeurs de batterie ... (Photo TVH)

« Notre équipe R&D développe actuellement la deuxième génération de tours de tests. Elles simulent automatiquement le fonctionnement complet ou les fonctionnalités des chariots élévateurs », explique Bert Bolle. (Photo LDS)

L’atelier répare des circuits imprimés vieux de 30 ans au niveau composant « mais il n’y a vraiment pas de limite de temps. » (Photo TVH)

À peine cinq minutes après la saisie de la commande par le réparateur, les composants sont prélevés et livrés via le système de transport pneumatique. (Photo LDS)

Il y a trois tours de tests dans le laboratoire, une seule dans la zone R&D. Ces systèmes de test fournissent un ‘pass’ ou un ‘fail’ avec une indication de la raison pour laquelle la pièce ne fonctionne pas. (Photo TVH)

Dans l’atelier de réparation de 1.000 m² du département Electronics de TVH à Waregem, 65 employés répartis en cinq équipes de réparation travaillent sur le même nombre de rangées d’établis. Chaque équipe est spécialisée pour une marque particulière de chariot élévateur, de nacelle élévatrice, de véhicule industriel ou pour une gamme de produits spécifiques. Ils réparent environ 45.000 composants électroniques chaque année : commandes moteurs, circuits imprimés, joysticks, servos, displays, chargeurs de batterie ... « Nous faisons réparer les moteurs par Electronics si cela se justifie. Autrement, le moteur sera transféré à un service de réparation spécifique », explique Bert Bolle (37). Il est responsable, au sein du département Electronics de TVH, de l’équipe R&D composée de douze personnes et de l’équipe Qualité.

Par Luc De Smet

Le texte intégral de cet article n’est accessible qu’aux utilisateurs enregistrés. Enregistrez-vous GRATUITEMENT.

Votre compte vous donne un accès complet à tous les sites web de FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs et sites d’événements: New Security, Cool&Comfort Happening, Aquarama Trade Fair et FM-Day.

Nouvel utilisateur

L'adresse e-mail est invalide

Après enregistrement GRATUIT :

- Vous lisez des articles complets.

- Lire le magazine en ligne ou le télécharger.