MAINTENANCE À L'HONNEUR

Maintenance Magazine 156 – mai 2022

Plan quinquennal de maintenance

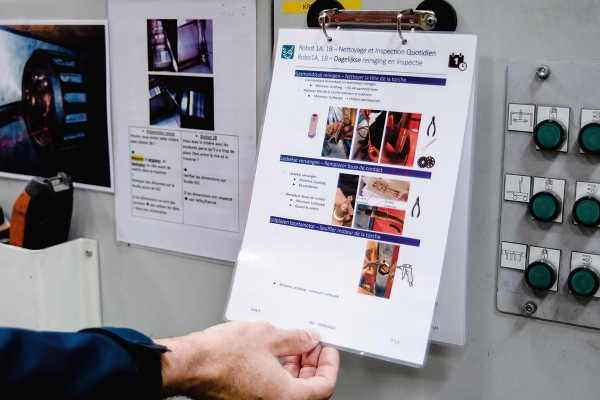

STAS évolue de la maintenance réactive à la maintenance prévisionnelle

En février, plusieurs usines belges ont à nouveau reçu le titre de Factory of the Future. Fait particulier, le double trophée remporté par STAS en Flandre occidentale. Et son siège social à Waregem et son site de production à Tournai ont été récompensés. C’est d’autant plus remarquable quand on sait que le service maintenance des deux usines n’a vraiment pris forme qu’il y a trois ans. L’expert en maintenance Yves Van Den Broucke explique pourquoi son équipe est tellement essentielle pour assurer l’avenir.

Par Elise Noyez

Le texte intégral de cet article n’est accessible qu’aux utilisateurs enregistrés. Enregistrez-vous GRATUITEMENT.

Votre compte vous donne un accès complet à tous les sites web de FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs et sites d’événements: New Security, Cool&Comfort Happening, Aquarama Trade Fair et FM-Day.

Après enregistrement GRATUIT :

- Vous lisez des articles complets.

- Lire le magazine en ligne ou le télécharger.