ASSET MANAGEMENT

Maintenance Magazine 156 – mai 2022

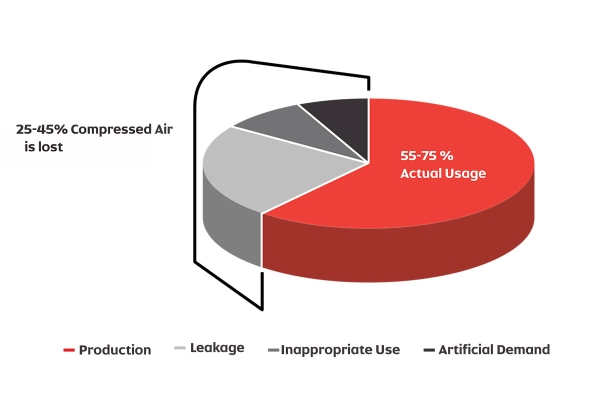

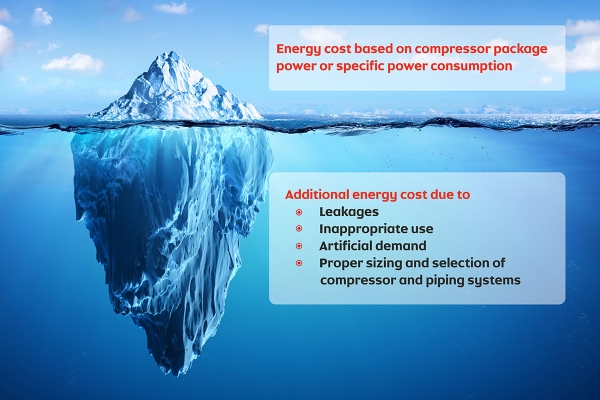

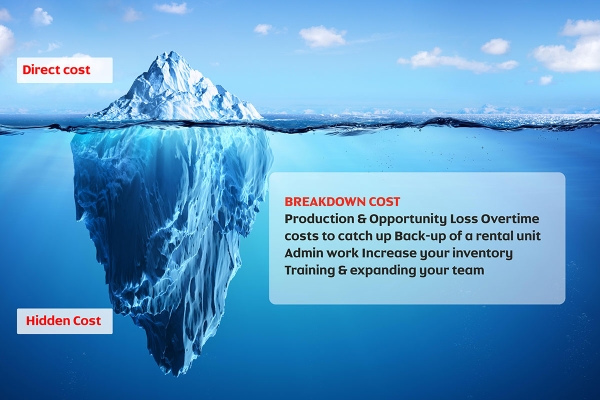

Protection de vos appareils à air comprimé

L’efficacité énergétique devient de plus en plus importante pour nous tous car elle est directement liée aux coûts. La pression réglementaire croissante se profile également à l’horizon sous la forme de la révision proposée par la Commission européenne de la directive européenne relative à l’efficacité énergétique (DEE). La DEE révisée rendra les objectifs d’économies d’énergie de l’UE juridiquement contraignants. Elle obligera les pays de l’UE à réduire collectivement leur consommation d’énergie de 9% d’ici 2030 par rapport au niveau de 2020. En outre, à partir de 2024, les pays de l’UE devront probablement réaliser de nouvelles économies annuelles de 1,5% de la consommation totale d’énergie. C’est une augmentation de 0,8% par rapport au niveau actuel.

Par David De Pril, Director, Product Management and Marketing, ELGi Compressors Europe

Le texte intégral de cet article n’est accessible qu’aux utilisateurs enregistrés. Enregistrez-vous GRATUITEMENT.

Votre compte vous donne un accès complet à tous les sites web de FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs et sites d’événements: New Security, Cool&Comfort Happening, Aquarama Trade Fair et FM-Day.

Après enregistrement GRATUIT :

- Vous lisez des articles complets.

- Lire le magazine en ligne ou le télécharger.