IN THE FIELD

Maintenance Magazine 145 – octobre 2019

Les espaces confinés, espaces de choix des robots

Arjen Den Hamer : « Nous constatons de plus en plus que les robots sont aussi un moyen d’accroître l’efficience. » (Photo KV)

Un robot équipé d’aimants. (Photo Dow)

Les images d’inspection réalisées avec un drone sont affichées sur un écran LCD. (Photo Dow)

Les robots sont commandés à distance. (Photo Dow)

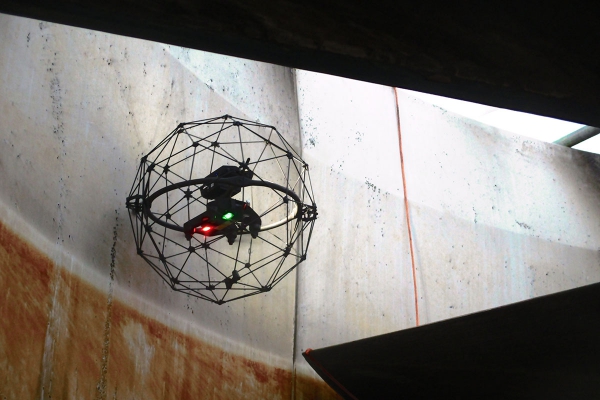

Certains drones doivent pouvoir voler à l’intérieur de citernes, sans GPS. (Photo Dow)

Un robot d’inspection à bras. (Photo Dow)

Dow a exprimé l’ambition que, d’ici 2025, plus personne ne pénétrerait un espace confiné. Une équipe de robotique, qui débutait en 2017, doit rendre cela possible. Et cela s’accélère : par exemple, 90 % des inspections visuelles déjà, sont réalisées par un robot. Il apparaît, selon DOW, que les avantages sont supérieurs aux attentes : la méthode est plus sûre, mais souvent plus efficace aussi. Les données acquises sont plus nombreuses, plus consistantes et aident à parfaire la maintenance.

Le texte intégral de cet article n’est accessible qu’aux utilisateurs enregistrés. Enregistrez-vous GRATUITEMENT.

Votre compte vous donne un accès complet à tous les sites web de FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs et sites d’événements: New Security, Cool&Comfort Happening, Aquarama Trade Fair et FM-Day.

Nouvel utilisateur

L'adresse e-mail est invalide

Après enregistrement GRATUIT :

- Vous lisez des articles complets.

- Lire le magazine en ligne ou le télécharger.