19/04/2024

Ingénieur corrosion

METALogic

regio Brabant flamand

ACTUALITÉ 18/03/2020

Le site de production Rittal est prêt pour le réseau 5G

Rittal, fournisseur de systèmes pour armoires, distribution de courant et infrastructure informatique, etc. qui donne le ton dans le monde entier, est l’une des premières entreprises industrielles à avoir acquis l’attribution de la fréquence 5G. Dès avant la fin de cette année, un réseau 5G mobile interne sera mis en place dans la nouvelle usine de Haiger en Allemagne. Les premiers projets pilotes, entre autres dans le domaine de la supervision et de l’analyse de production, ont déjà été définis.

Rittal souhaite installer et mettre en service le plus rapidement possible le réseau 5G mobile dans un environnement de production réaliste à Haiger. L’objectif de la nouvelle technologie mobile consiste à accélérer et simplifier considérablement le trafic de données. Cela peut servir par exemple à l’implémentation graduelle d’analyses qui sont nécessaires pour les inspections préventives, mais également pour la comparaison par images vidéo de quantités actuelles et de données de commande enregistrées.

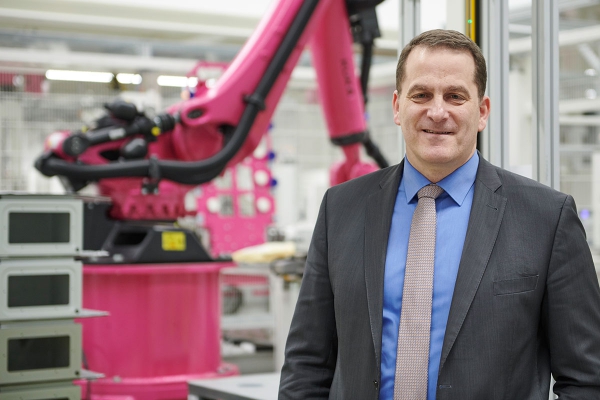

« Grâce à la puissante technologie 5G mobile, nous pouvons profiter encore mieux des possibilités et des avantages de la numérisation de nos processus de production, » indique Carsten Röttchen, Managing Director International Production chez Rittal GmbH. « Nous entendons ainsi augmenter sensiblement la flexibilité et l’efficience de notre production. »

Possibilités industrie 4.0

Avec la nouvelle norme mobile 5G, il est possible de traiter des données avec un débit de 10 gigaoctets par seconde. C’est 100 fois plus rapide qu’avec la norme actuelle 4G Long Term Evolution (LTE). 5G est considérée comme la technologie de l’avenir et permet de coupler et de piloter encore mieux les processus de production industrielle. On peut ainsi profiter de façon optimale des possibilités d’industrie 4.0.

« Nous nous attendons à ce que la grande largeur de bande, la latence minimale, les possibilités en temps réel, la meilleure disponibilité et une fiabilité élevée permettront d’optimiser davantage les processus de production dans notre usine, » précise Röttchen. « Après les premiers essais, nous serons en mesure d’intégrer la technologie 5G dans les tâches critiques de production et pertinentes pour la commande. »

Espace informatique edge cloud dans l’entreprise

Dans le futur, les informations requises provenant de capteurs, de composants, de machines ou de robots devront être intégrées plus rapidement que jamais dans un espace informatique de périphérie ou de nuage. En outre, ces données peuvent être analysées et évaluées à l’aide de l’intelligence artificielle (IA). Les équipements informatiques indispensables sont déjà présents dans la nouvelle usine de Haiger.

Un exemple en est ONCITE, un espace informatique edge cloud basé IA qui assure un traitement et une analyse rapides en temps réel des données industrielles. Cette solution unique a été récompensée récemment par le « Innovation Champions Award » et sera même commercialisée. « Dès que les tests à Haiger seront terminés avec succès, nous allons proposer la technologie 5G comme composant produit d’ONCITE à d’autres clients, » explique Dr. Sebastiaan Ritz, Managing Director German Edge Cloud, une entreprise du Friedhelm Loh Group.

« Nous sommes dans les starting-blocks. Dès que les appareils seront disponibles pour la technologie 5G, nous pouvons faire le pas suivant, » déclare Andreas Huck, Managing Director Controlling, Accounting, HR et IT chez Rittal GmbH. « Nous prévoyons que l’installation de la technique pour les premiers essais sera terminée d’ici fin 2020. »

L’accélération et la simplification du trafic de données assurent un couplage et un pilotage optimisés des processus de production industrielle

Production automatisée au maximum

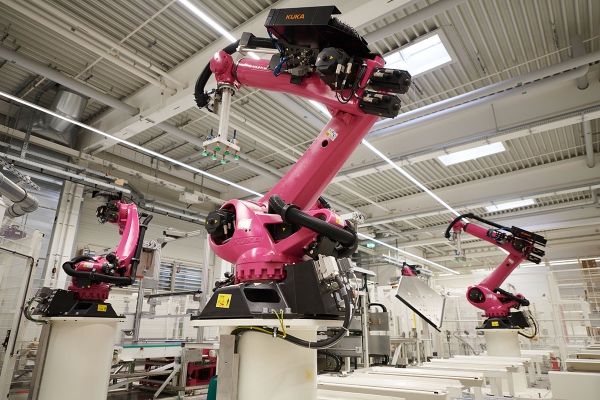

Dans la nouvelle usine de Rittal à Haiger, plus de 100 machines et composants d’installation de haute technologie sur 24 000 m² produisent chaque jour 9000 coffrets et boîtiers électriques AX et KX. En outre, l’ensemble du processus de production est automatisé au maximum. L’usine transforme ainsi près de 35 000 tonnes d’acier par an.

Dès maintenant, des systèmes de pilotage généraux assurent une connexion entre machines et systèmes de manutention pour former un réseau de communication selon les normes d’Industrie 4.0. L’usine utilise 20 systèmes de transport autonomes. Le conditionnement, l’étiquetage et le transport ultérieur en vue de la distribution ont été automatisés eux aussi. Des systèmes axés sur le savoir, adaptables en continu, permettront de réduire désormais les temps d’arrêt, de planifier des entretiens prédictifs et de réduire les pannes de ce processus de production sophistiqué.

Grâce au traitement numérisé des commandes, l’assortiment produit standard, y compris les accessoires, sont disponibles dans le Global Distribution Center.

marketing@rittal.be – www.rittal.be – www.friedhelm-loh-group.com